BIPLAST - Die Meisterklasse der Gleitbahnbeläge für höchste Ansprüche im modernen Maschinenbau

Gleitbahnbeläge

Kunststoff Führungen

Kunststoff Gleitführungen

Willkommen bei i-Plastic, Ihrem langjährigen Problemlöser und führenden Experten für Kunststoff-Gleitmaterialien. Entdecken Sie die herausragenden Einsatzgebiete und unschlagbaren Vorteile von BIPLAST-Gleitbahnbelägen - die optimale Lösung für präzise Gleitführungen und Verschleißfestigkeit in einer breiten Palette von industriellen Anwendungen.

BIPLAST Haupteigenschaften:

- hohe Lebensdauer der Maschinen

- Für Trockenlauf und Schmierschichten geeignet

- Gleitverschleiß nur bei Trockenlauf (sehr gering!)

- keine Slip-Stick-Effekte (unter normalen Bedingungen)

- kaum messbarer Abrieb

- hohe thermische Stabilität

- Zähigkeit bis -40° C

- Formbeständig bis 110° C

- kaum Kaltfließerscheinungen

- Ausgezeichnete Beständigkeit gegenüber Chemikalien

- Antiadhäsiv (Antihaft-Eigenschaften)

- Unbedenklich für den menschlichen Körper

- Hohe Widerstandsfähigkeit gegenüber Durchschlagsfestigkeit

- Hohe mechanische Belastbarkeit und Festigkeit

- Vielseitig einsetzbarer Temperaturbereich

- Haftreibungskoeffizient (trocken) 0,18

- Gleitreibungskoeffizient (trocken) 0,15

- Abrieb der Gegenlauffläche GG26 nach 70 Km Laufweg: 0,0016 mm

- Sehr geringe Wasseraufnahme (Nur 0,25% nach 24/h)

- Höchstmögliche Änderung der Gesamtstärke durch Wasseraufnahme 0,1%

- Widersteht den Einflüssen von Witterungseinflüssen

- Bleibt dimensionsstabil über einen längeren Zeitraum

Wo werden BIPLAST-Führungen eingesetzt?

Weitere Einsatzgebiete von BIPLAST

Diese Einsatzgebiete sind nur einige Beispiele, wie vielseitig und weit verbreitet die Verwendung von BIPLAST-Gleitbahnbelägen in unterschiedlichen Industrien ist. Ihre herausragenden Eigenschaften machen sie zu einem unverzichtbaren Element für reibungslose und langlebige Maschinen und Anlagen.

Warum BIPLAST? - Die klare Wahl für erstklassige Gleitbahnbeläge

Warum setzen zahlreiche Industrien auf BIPLAST-Gleitbahnbeläge? Die Antwort ist klar: Unsere Gleitbahnbeläge übertreffen metallische und andere Gleitmaterialien in jeder Hinsicht.

BIPLAST - Perfektion in jeder Hinsicht

Es ist Zeit, den Maschinenbau auf ein neues Niveau zu heben. Mit BIPLAST-Gleitbahnbelägen setzen Sie auf die perfekte Verbindung von Innovation und Qualität.

Lassen Sie uns Ihnen helfen, Ihre Maschinenleistung zu optimieren und Ihre Produktion zu revolutionieren.

Fordern Sie jetzt Ihr persönliches Angebot an und starten Sie in eine Zukunft voller Möglichkeiten mit BIPLAST!

BIPLAST Arten und Abmessungen:

BIPLAST II

BIPLAST V

Gleitbahnbeläge universal

| Standard Abmessung: | BIPLAST II | BIPLAST V | Gleitbahnbeläge universal |

|---|---|---|---|

| Länge: |

bis 2000 mm (Längere Gleitbahnbeläge werden |

bis 2000 mm (Längere Gleitbahnbeläge werden |

bis 2000 mm (Längere Gleitbahnbeläge werden |

| Breite: | bis 500 mm | bis 500 mm | bis 500 mm |

| Stärke: | ab 7 mm aufwärts | 2–6 mm | 1 - 50 mm (Dicker nach Absprache) |

| Befestigen: | verkleben und/oder verschrauben | verkleben | verschrauben |

| Oberfläche Gleitbahn: | Umfanggeschliffen | Umfanggeschliffen | Umfanggeschliffen oder roh-glatt |

Aus fertigungstechnischen Gründen und Kostengründen werden Stärken ab 7 mm in der BIPLAST II-Ausführung geliefert. Damit stellen wir sicher, dass sowohl dem Erstausrüster, als auch den Grundüberholungs- bzw. Reparaturbetrieben jede beliebige Stärke zur Verfügung steht.

Sie haben Fragen zu BIPLAST und den Einsatzmöglichkeiten dieses Verbundwerkstoffes? Oder möchten Sie uns eine Auftragsanfrage zukommen lassen?

Gleitreibeverhalten von BIPLAST

Grundsätzlich gilt für Gleitpaarungen (auch mit Nichteisenmetallen), dass das Gleitreibverhalten umso günstiger wird, je härter der Gegenlaufwerkstoff ist.

Es können jedoch auch ungehärtete Gleitpartner (auch Grauguss, Bronze usw.) verwendet werden. Mit zunehmender Oberflächenhärte verbessert sich aber das Gleitverhalten und erhöht gleichzeitig die Abriebfestigkeit.

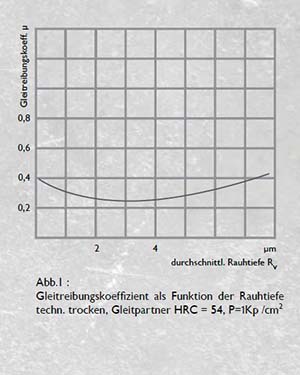

Als ideale Oberflächenhärte sind Werte von HRC 54-56 anzusehen. Für die Oberflächenrauheit der metallischen Gleitpartner empfiehlt sich eine Rauheit von Ra 2,4 µm. Der Gleitreibungskoeffizient wird deutlich von der Oberflächenrauheit und der Härte des Gegenlaufwerkstoffs beeinflusst.

In der Anlaufphase erhöht sich der Gleitkoeffizient durch die Abtragung der Rauhigkeitsspitzen, danach fällt er auf seinen Idealwert ab und bleibt konstant.

Bei sehr glatter Oberfläche der aufeinander gleitenden Teile werden die Reibwerte zunächst relativ hoch sein, was auf Adhäsionskräfte zurückzuführen ist. Nimmt die Rauheit zu, sinkt der Reibwert bis zu einem entsprechenden Minimum. Wird dieser Genauigkeitswert überschritten, erfolgt ein Wiederanstieg des Reibwertes (Abb.1).

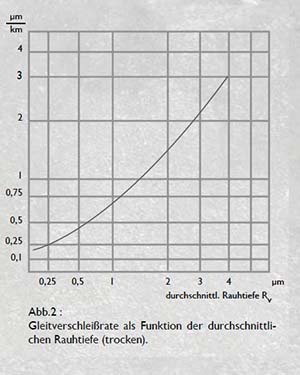

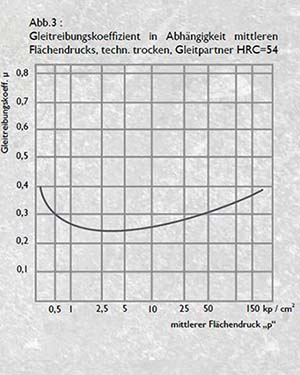

Der Gleitverschleiß nimmt mit zunehmender Rauhtiefe stetig zu (Abb.2). Der relativ hohe Reibungskoeffizient in niedrigen Druckbereichen liegt daran, dass sich die Gleitflächen nicht völlig berühren und somit unter wesentlich höherer Flächenpressung geprüft werden. Der Verlauf des Gleitreibungskoeffizienten in Abhängigkeit mittleren Flächendrucks (Abb.3).

Mit zunehmenden Flächendruck erhöht sich der Gleitreibungskoeffizient, und zwar als folge höheren Gleitverschleißes und der damit zunehmenden Zerspanungskräfte.

Genaue Angaben über Gleitverschleiß sind bei geschmierten Gleitpaarungen nicht sinnvoll, so lange ein geschlossener Schmierfilm vorliegt.

Bei ungünstigen Schmierverhältnissen, z.B. Mischreibung (speziell bei spezifisch hoher Flächenpressung beim Umkehrpunkt der Bewegung), wird das Gleitreibungsverhalten primär von der Effektivität der verbleibenden Restschmierung bestimmt.

Verschleißtendenzen sind vernachlässigbar gering, sofern eine Benetzung mit Schmierstoff gegeben ist.

Die Gleitreibungszahl liegt dann immer noch sehr niedrig im Bereich von 0,05-0,15.

„Die Rheinisch-Westfälische TH-Aachen, Lehrstuhl für Werkzeugmaschinen, (WZL Laboratorium für Werkzeugmaschinen und Betriebslehre) hat umfangreiche Untersuchungen über Reibungs- und Verschleißverhalten diverser kunststoffbeschichteter Gleitführungen durchgeführt.

Hiernach wurden die besten Ergebnisse von allen Kunststoffpaarungen, sortiert nach der multiplikativen Verknüpfung, mit Acetalharz-Gleitbahnbelägen erzielt. Das beste Verschleißverhalten aller untersuchten Kunststoff-Probepaarungen zeigte ebenfalls der Gleitwerkstoff Acetalharz.

BIPLAST Schmiernuten

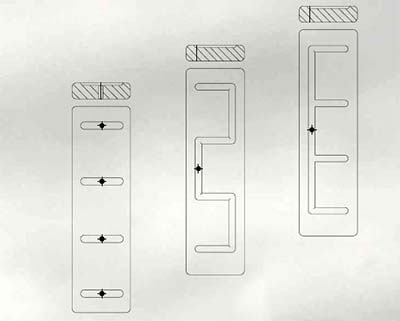

Der Gleitreibungskoeffizient und die Belastungsmöglichkeiten sind in hohem Umfang neben der vorgeschriebenen Schmierung und der Menge des vorgeschriebenen Öles von der Anordnung der Schmiernuten abhängig.

Entsprechende Versuche haben ergeben, dass die besten Ergebnisse mit quer zur Gleitrichtung angebrachten Nuten erzielt werden können. Der Abstand zwischen den einzelnen Quernuten sollte nicht unter 150 mm liegen, damit ein entsprechender Druckaufbau gewährleistet ist.

Montage der BIPLAST Gleitbahnbeläge

Die Befestigung sollte bei allen BIPLAST-Typen idealerweise durch Kleben erfolgen. Eine Verschraubung oder Verstiftung am jeweiligen Ende der Beläge verhindert ein Verrutschen der Beläge während der Aushärtezeit des Klebers.

Weitere zusätzliche Verschraubungen sind dagegen nicht nötig. Eine gründliche Reinigung der metallischen Klebeflächen mit Essigester, Trichloräthylen, Azeton usw. ist zwingend notwendig.

Die Klebeflächen müssen frei von Trennmitteln jeglicher Art, wie ÖI, Fett, Oxiden und Staub sein. Es ist besonders darauf zu achten, dass die Klebeseite (Kunststoffgewebekaschierung) von BIPLAST V nicht mit vorgenannten Stoffen verunreinigt wird.

Eine zusätzliche Reinigung der Klebeflächen von BIPLAST erübrigt sich dann. Ein Aufrauen der metallischen Klebefläche empfiehlt sich, wobei RA 1,0-3,0 µm betragen sollte.

Für die Verklebung eignen sich 2-KomponentenKleber, die sowohl aus Epoxidharz-, Acrylat- oder PUR-Systemen bestehen können. Sie sollten jedoch über gute Zugscherfestigkeits- und Schälfestigkeitswerte verfügen. Im einzelnen beachte man die Eigenschaftsangaben der Hersteller.

Wir empfehlen, nach entsprechenden Langzeitversuchen, die Verwendung unseres PUR-2 Komponenten Klebers IP 25A + Härter IP 25 B.

Die Verklebung sollte in staubfreien, gut durchlüfteten Räumen bei Temperaturen nicht unter 15°C erfolgen. Je nach Art des verwendeten Klebers sind unbedingt die Verarbeitungsanleitungen und die Sicherheitshinweise der jeweiligen Hersteller zu beachten.

Spanende Bearbeitung von BIPLAST

Sägen

Es können normale Sägen (Bandsägen, Kreissägen) bei Schnittgeschwindigkeiten bis zu Vc 450 m/min. verwendet werden.

Bohren

Es sind Spiralbohrer der Gruppe N zu empfehlen. Die Schnitt- geschwindigkeit kann bis zu Vc 80 m/min. betragen.

Schaben

Es empfiehlt sich, neugeschliffene scharfe Schaber zu verwenden. Von Vorteil ist hierbei, zwei Schaber mit verschiedenen Schnittwinkeln zum Vor- und Nachschaben einzusetzen.

Fräsen

Zweischneidige Werkzeuge oder großgezahnte Fräser sind zu bevorzugen. Schnittgeschwindigkeit bei Vc 100-400 m/min. abhängig von Fräserart und Spanquerschnitt.

Schleifen

Nassschleifen (Wasseremulsion) mit Schleifscheiben geringer Härte und entsprechender Körnung wird seit langem mit Erfolg praktiziert. Schnittgeschwindigkeiten bis zu Vc 30 m/Sek. bei Spantiefen von 4-6 µm zu Anfang, bei Endschliff entsprechend weniger, haben zu guten Ergebnissen geführt.

Wir zerspanen nach Ihren Bedürfnissen

Wir fertigen BIPLAST Gleitbahnbeläge nach Ihren Bedürfnissen und Vorgaben. Sprechen Sie uns heute noch an - Ihren Experten für BIPLAST Gleitbahnbeläge

Die BIPLAST Lösung für ein häufiges Problem in der Industrie

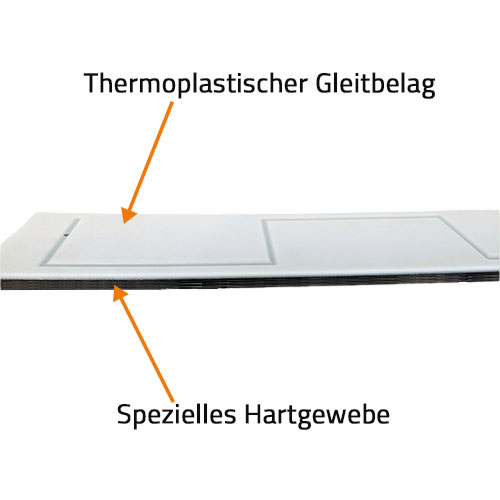

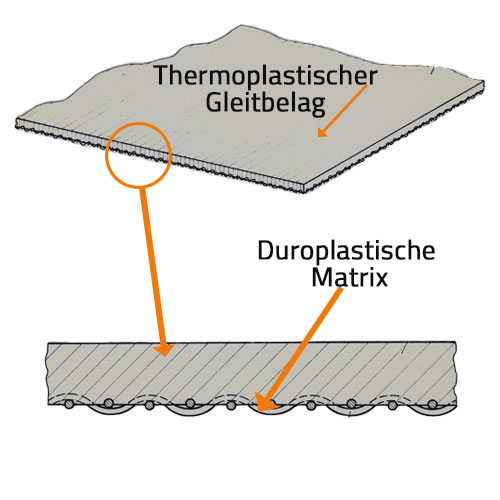

Die BIPLAST Gleitbeläge bestehen aus zwei miteinander verbundenen Kunststoffschichten, dem Thermoplast und dem Duroplast. Dabei besitzt der Gleitbelag aus Kunststoff einen entscheidenden Vorteil gegenüber anderen Formen der Schmierung - die sogenannte Notlaufeigenschaft.

Darunter versteht man die Fähigkeit von Kunststoffen, auch im Falle eines Schmierungsausfalls ein Festgehen der eigentlich zueinander beweglichen Teile, das "Fressen" von Metall in Metall, zu verhindern.

Den gleichen Effekt erzielt man mit Gleitbelägen aus Kunststoff auch dadurch, dass Fremdkörper vom Gleitbelag "aufgenommen" werden und mithin nicht als sprichwörtlicher "Sand im Getriebe" wirken.

Effiziente Kraftverteilung: Wie unsere Biplaste Kräfte auf zwei Ebenen reduziert

Ein besonderes Problem ist dabei, dass der Wärmedehnungskoeffizient des als Gleitbelag dienenden Kunststoffes und des Stahluntergrundes, auf dem der Belag aufgebracht ist, unterschiedlich ist. Dadurch wirken erhebliche Kräfte bei Beanspruchung des Gleitbelages auf die Verbindungs-/Klebeschicht zwischen Stahl und Gleitbelag.

Die Biplaste der Industrie Plastic Zickel lösen dieses Problem dadurch, dass sie eine weitere Schicht zwischen dem als eigentlichem Gleitbelag dienenden Thermoplasten und dem Stahl einfügen, den Duroplast. Dadurch wird der Kräfteanfall auf zwei Schichtebenen verteilt, was zu einer entsprechenden Verringerung der jeweiligen Krafteinwirkung führt.